推進工事・立坑工事・薬液注入工事・杭工事・一般土木工事を承っております

事業内容

推進工事

- ラムサス-S工法

- アンクルモール工法

- アンクルモールミニ工法

- アンクルモールスーパー工法

- アンクルモールスーパーJr工法

- アンクルモールエル工法

- アンクルモールV工法

- コブラ工法

- ベル工法

- ミクロ工法

- スピーダー工法

- ホリゾンガー工法

- 鋼管削進工法

立坑工事

薬液注入工事

杭工事

- 大口径BH杭工事

一般土木工事

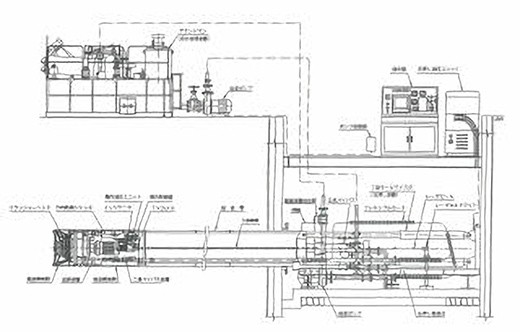

ラムサス-S工法

概要

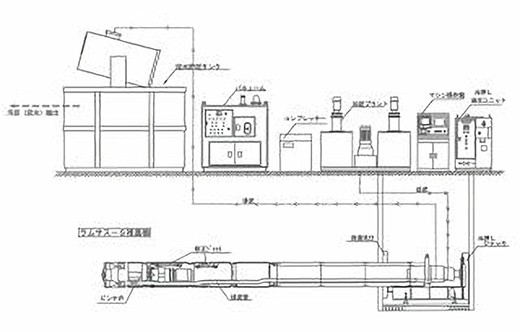

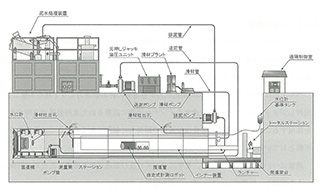

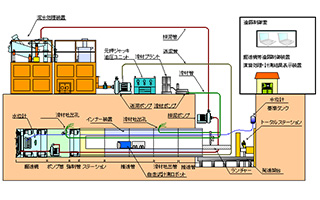

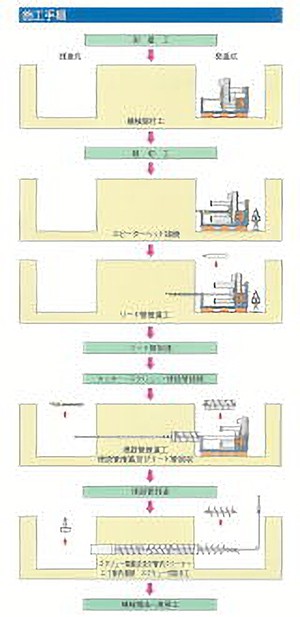

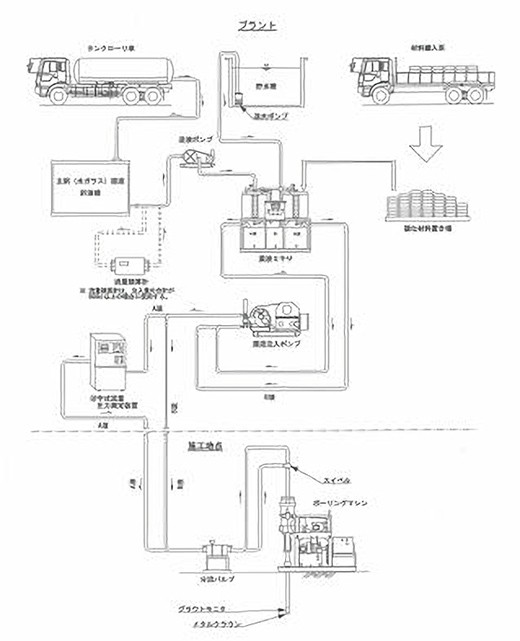

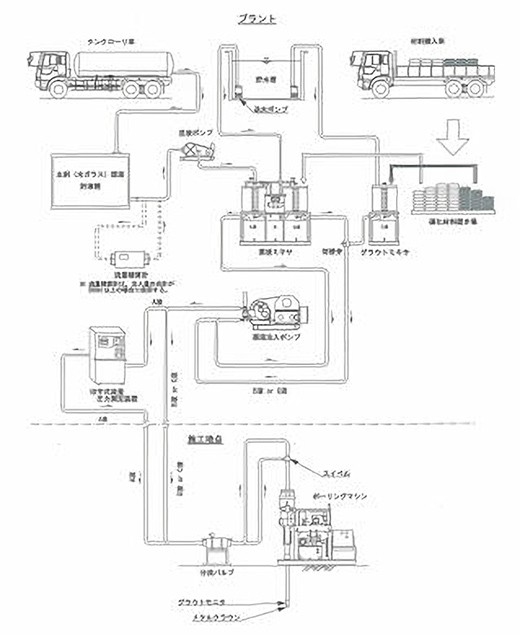

ラムサス-S工法は、推進管の先端に泥濃式掘進機を装備し、遠隔操作により方向修正を行いつつ、切羽の安定と掘削土に流動性を持たせるために高濃度泥水材を送り、カッターにより掘削された土砂を高濃度泥水材と混合、改良し、掘進機内に組込んだエアー式ピンチバルブを操作することにより土砂の取込量を調整しつつ、取込んだ掘削土砂を推進管内に設置した排泥管内を真空輸送により立坑まで搬出しながら管体を推進し埋設する工法である。

坑外に搬出した土砂は、還流型泥土分離システムを使用し高濃度泥水と土砂とに分離し高濃度泥水は再利用し、分離した土砂は残土として処分する方法と、排土貯留槽を経てバキューム車により直接運搬処分する方法の2通りがある。

特長

- 掘進機を分割することができるので発進立坑・到達立坑が小さい。

- カッター面盤を取り替えることにより軟弱シルト層から玉石混じり砂礫層まで広い範囲の土質に対応可能。

- 還流型泥土分離システムの使用により産業廃棄物の削減及び、高濃度泥水材の再利用が可能。

- 掘進機の2段折れ修正機能により施工修正能力が高い。

- 直線推進中の上下左右の誤差管理は、目視及びレーザートランシットを掘進機内ターゲットに照らし、操作盤モニターで管理する。

- 曲線推進中は、左右の誤差管理を、地上部で磁気探査測量を行い管理する。

- 上下の誤差管理は、水圧式計器を掘進機内に搭載しており、瞬時に掘進機操作盤モニターに数値で表示され管理する。

- 掘削残土は、真空輸送排土方式なので長距離輸送が可能。

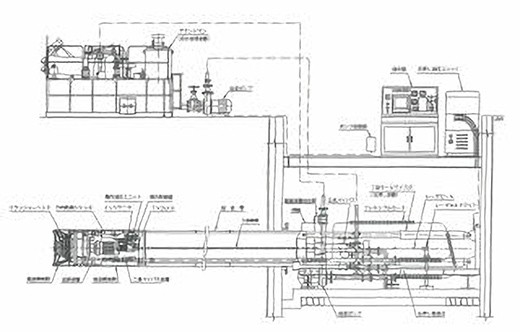

還流型泥土分離システム未使用時

還流型泥土分離システム使用時

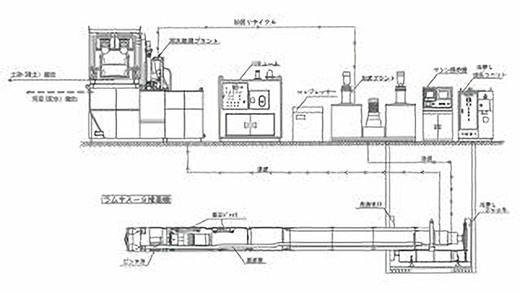

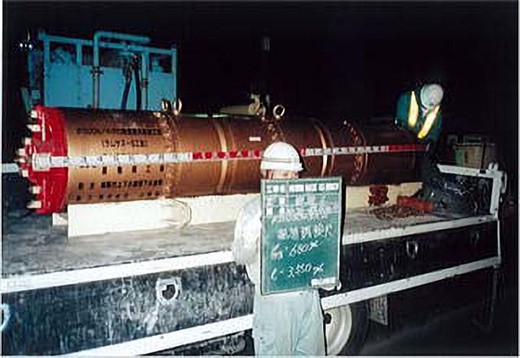

ラムサス-S工法施工状況写真

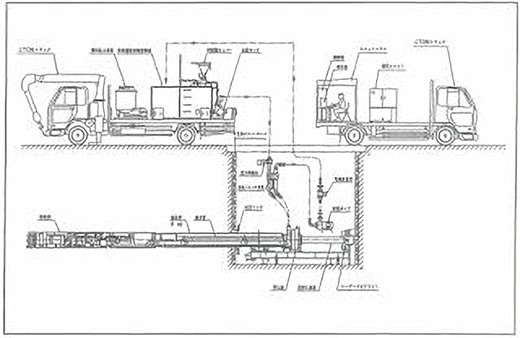

アンクルモール工法

アンクルモールミニ工法

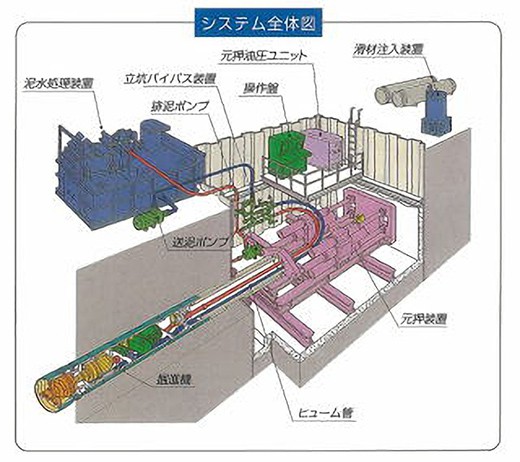

概要

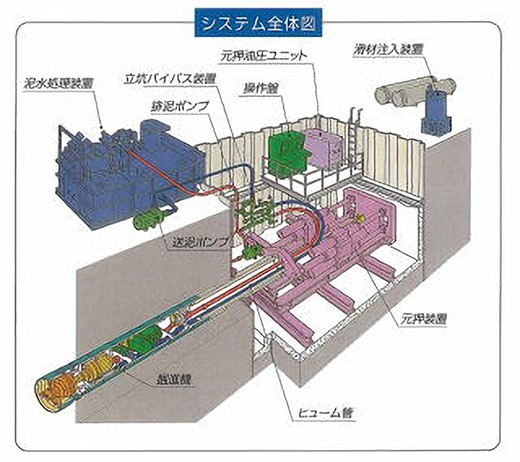

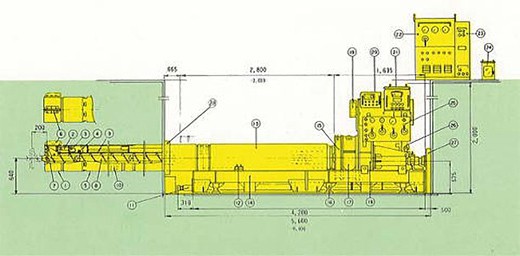

アンクルモール工法は、偏心回転運動を行うカッタヘッドとクラッシャを備えた掘進機を先導体として、元押装置・流体輸送装置、泥水処理装置及び滑材注入装置等により構成されるシステムを用いて、推進管を立坑等からの遠隔操作により推進する泥水式推進工法である。

アンクルモールは、機械全面のスポーク型カッタで地山を掘削し、コーンロータの偏心回転運動により、外側コーンとコーンロータから構成されるクラッシャで、取り込んだ玉石を破砕する掘進機である。

掘削した土砂は、排泥ポンプにより、地上の泥水処理装置まで輸送され、土砂ならびに泥水に分離される。

本工法では、土圧に対しては、推進ジャッキによる元押推力により掘進機前面を地山に押し付け、クラッシャ内に掘削した土砂を充満させて崩壊を防ぎ、地下水圧に対しては、送泥水圧によりバランスをとり切羽の安定を図っている。

掘進機の方向制御は、発進立坑内に据え付けたレーザーセオドライトで推進施工計画線を照射し、掘進機内のターゲットに映るレーザースポットの推進施工計画線からのズレをテレビカメラで常時モニタしながら、掘進機内の方向修正ジャッキを操作することにより行う。

特長

- 地盤が複雑であっても、適応範囲の広い工法である。

- 専用の元押装置はストローク長が約3m(分割発進の場合は約1.3m以下)であり、ストラットを使用しないで推進管1本を連続的に推進することができる。

- 操作盤に映る掘進機の位置を確認しながら操作する為、高い施工精度が得られる。

- 滑材注入機構・排泥のキャビテーション防止対策により、元押し工法での100m以上の推進が可能である。

- 推進設備がコンパクトであり、省スペースでの施工が可能。

- 掘進機外径が適合する場合、多種管材の施工が可能である。

アンクルモール工法施工状況写真

アンクルモールミニ工法施工状況写真

アンクルモールスーパー工法

アンクルモールスーパーJr工法

概要

アンクルモールスーパー工法は、岩盤、転石、玉石を含む地盤およびこれらの土質に砂質土、粘性土を含む互層地盤を推進する工法である。さらに、掘進機の方向制御機構として、新開発の反射型方向誘導装置(RSG)を採用し、高精度推進が可能である。

岩盤(一軸圧縮強度200MN/㎡程度まで)の掘削システムは、ローラカッタを装着したカッタヘッドを切羽に圧着させ、同心円の切込みを描きながら回転することで岩盤を圧砕する。圧砕され細片になった岩石は、カッタヘッド前面にあるスクレーパにより開口部から機内に取り込まれ、偏心運動を行うコーンクラッシャの強力な破砕力により、クラッシャの土砂排出口のスリット通過可能な大きさになるまで順次破砕され、流体輸送により坑外に排出される。

特長

- 岩盤、転石、玉石を含む地盤、砂礫およびこれらの土質に砂質土、粘性土を含む互層地盤の掘削が可能である。

- 専用の元押装置はストローク長が約3m(分割発進の場合は約1.3m以下)であり、ストラットを使用しないで推進管1本を連続的に推進することができる。

- ローラカッタ等で一次圧砕された岩石のうち呼び径の30%の大きさの岩片は、カッタヘッドの開口部からクラッシュ室に取り込むことができる。そしてこの岩片はコーンクラッシャの偏心回転運動により流体輸送可能な大きさまで二次されており据付けが容易である。

- 掘進機、元押装置、流体輸送設備、泥水処理装置及び滑材注入装置はシステム化されており据付けが容易である。

- 掘進は制御が簡単な遠隔操作によりワンマンコントロールができ、安全かつ能率よく施工できる。

- レーザ方向誘導装置(RSG)の採用により安定した精度が得られる。

- アンクルモールスーパーJr(呼び径250~500)は、分割発進が可能な機種である。

アンクルモールエル工法

概要

アンクルモールエル工法は、偏心回転運動を行うカッタヘッドとクラッシャを備えた掘進機を先導体として、元押し装置・流体輸送装置・泥水処理装置及び滑材注入装置等により構成されるアンクルモール工法のシステムを基本としており、推進管を遠隔操作により推進する泥水式推進工法である。

本工法は、アンクルモールの性能を損なうことなく、呼び径600,700についてはより長距離施工を、呼び径800~1000についてはより長距離急曲線施工を可能にした工法である。

特長

- 長距離施工のための改良

周辺摩擦抵抗を低減させるため、掘進機の滑材吐出口が設置されている部分から後方の外径を10㎜縮小してテールボイドを形成させ、滑材が推進管の外周部に均等に充填される機構としている。 4本のカッタースポークの間に、軸心に対し所定の角度をもった面板を2枚設置し、外周ビットの数を増加させ、オーバーカットを確実に行うとともに、外周ビット・カッタービットの数が増加したことでビットの耐用延長距離が延びた。 また、呼び径600,700については掘削土砂の流体輸送の長距離を確保するため、掘進機に接続してポンプ筒を設置し、滑材吐出口を設けた。呼び径800~1000については方向制御筒を接続させ、そこに中継ポンプを設置できる構造としている。 - 急曲線施工のための改良

アンクルモール工法では、2本の方向修正ジャッキと1本のロッドで方向制御を行っているが、本工法では3本の方向修正ジャッキを用いることにより方向修正可能な領域が拡大し、掘進機の姿勢に制限されることなく、大きな方向修正を確保できる構造としている。

・掘進機に方向制御筒を接続させ2箇所の制御中折れ部により、急曲線推進を可能にした。

・外周ビットが増加しオーバーカットが確実になり、曲線推進に必要な余掘りが得られるようにした。 - 適応土質

地盤が複雑であっても、適応範囲の広い工法である。 - 施工精度

操作盤に映る掘進機の位置を確認しながら操作する為、高い施工精度が得られる。

アンクルモールV工法

概要

アンクルモールV工法は、偏心回転運動を行うカッタヘッドとクラッシャを備えた掘進機を先導体として、元押し装置・流体輸送装置・泥水処理装置及び滑材注入装置等により構成されるシステムを用いて、推進管を遠隔操作により推進するアンクルモール工法の特長をそのまま生かし、且つ小型の円形発進立坑より推進を可能にした低耐荷力方式泥水式(一工程式)推進工法である。したがって、硬質塩化ビニル管の内側に推力管(推進力伝達ロッド)を包含する。この推力管により元押し装置からの推力を掘進機に伝達する。

特長

- 地盤が複雑であっても、適応範囲の広い工法である。

- 操作盤に映る掘進機の位置を確認しながら操作する為、高い施工精度が得られる。

- 滑材注入機構・排泥のキャビテーション防止対策により、元押し工法での100m以上の推進が可能である。

- アンクルモール工法の特長をそのまま生かし、且つ小型の円形発進立坑より推進を可能にした工法である。

アンクルモールV工法施工状況写真

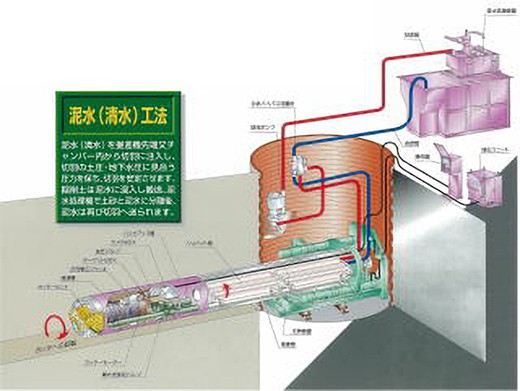

コブラ工法

概要

コブラ工法は、全土質地盤に対応して安定掘削できるよう、あらゆる場合を想定し可能な限りノントラブルにて施工できるよう設計された工法である。

掘削方式は、掘進機に泥水(清水)及び泥土圧方式の複合掘進機能を搭載し、掘削地盤に対し地上付帯設備の交換により、双方の掘削方式を使用可能としている。

掘進機の前部にはチップインサート型トリコンビットを採用し、駆動部にはこのクラス最大級のカッターモーターを標準装備するなど、硬質な岩盤から玉石、転石土などあらゆる土質に対応可能とし、マイコンを使用した姿勢制御装置などの機能を搭載している。

特長

- 適用土質が広い

滞水砂地盤、礫、玉石、軟岩、硬岩及びコンクリートなどの掘削が可能であり、複合地盤にも威力を発揮できる。 - 工期が短く経済的

先導体駆動式なので動力効率が良く、特殊ビットによるスピーディーな掘進と作業工程が容易なことにより経済的である。 - 長距離推進が可能

ビット耐力は硬岩Ⅱクラスで150mの能力を有しているが、推進精度の保持を考えた標準最大スパン延長は岩盤層で120mである。また、中継ポンプ筒の採用により長距離施工が可能である。 - 推進精度が良い

レーザーによる方向測定並びに先導体姿勢制御が操作盤のモニターにより、連続監視し即時修正可能である。 - ジョイント管の採用により難地盤の施工精度をUP

送排泥管・引抜き対策・ローリング防止の役割を担うジョイント管が掘進機内より接続されるため施工効率を高め、さらに施工精度を高める。 - 最小立坑スペースが可能

発進立坑内の推進設備がコンパクトであり、到達立坑では掘進機を2~3分割回収が可能なので立坑は最小スペースである。 - 排土や捨土が容易

20㎜以下に二次破砕された掘削土は、流体輸送により立坑外に搬出された後、強制分解して排土されるが、切羽の安定した地盤では清水掘削することにより排土が建設廃棄物とならない。 - 低振動・低騒音

立坑付近はクレーン付きトラック、排土運搬車、並びに小規模の地上設備なので低振動、低騒音での作業が可能になる。 - 鋼管及び他種管材の施工可能

推進管種は基本的にヒューム管とするが、掘進機外径が適合する場合、施工可能である。

コブラ工法施工状況写真

ベル工法

概要

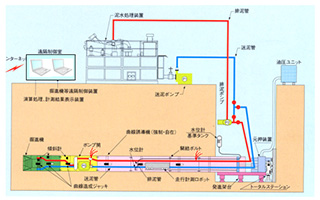

ベル工法は、小口径硬質塩化ビニル管を対象にした泥水方式一工程式の推進工法で、長距離(250m) 曲線(60mR) 施工を可能にした工法であり、直線施工用のV型、曲線施工用のVC型に区分される。

ベル工法は、推進管と地山との周面抵抗力が推進管の許容耐荷力より下回る本数ごとに、元押ジャッキからの推力を伝達するインナー装置に設置された支持装置で支持する方式を採用することにより推進延長は推進管の耐荷力に制限されることなく、長距離施工を可能としている。

測量については、VC型では、光学式ジャイロ及び加速度計を搭載した自走式計測ロボットを採用し、V型では、レーザー方式を採用している。

施工では、VC型では、掘進機の後部にポンプ筒及び測量筒とステーション関連機器搭載管を接続後、推進管を接続する。V型では、掘進機の後部にポンプ筒および測量筒を接続後、推進管を接続する。推進管内には、送排泥管、滑材注入ホース、水ホース及び電線ケーブルを配したインナー装置を挿入し、順次接続して立坑まで掘進到達する方式を採用している。

掘進時の方向制御は、VC型では、自走式計測ロボット等による自動測量システムの計測結果を操作盤の画面で確認しながら掘進機に装備した方向修正・曲線造成ジャッキを遠隔操作する方法で制御を行う。V型では、発進立坑から照射するレーザー光を基に測量筒に搭載した二枚のターゲットをカメラで確認しながら、掘進機方向修正ジャッキを操作する方法で制御を行う。

特長

- 長距離推進

許容推進延長が管の許容耐荷力に制限されないため、低耐荷力管(塩化ビニル管)でも最大250mの長距離推進が可能。 - 曲線推進

掘進機は方向修正装置を2箇所装備することにより、60Rまでの複数曲線推進が可能。

光学式ジャイロを搭載した自走式計測ロボットによる管内測量を使用することにより、深い土被り、既設埋設管との併走、河川・水路横断等の施工条件下でも、高性能な水平位置計測が可能。 - 支障物に対応

掘進中、予期しない支障物に遭遇した場合は、引戻して迂回線形での推進が可能。 - 工期短縮

自走式計測ロボットによる管内測量を採用しているので、曲線数や曲率半径による日進量の低下はありません。また、ベル工法用推進管(1.33m管)を使用することで、従来工法で使用する1.00m管より段取り替えを33%少なくし、作業効率を高めています。 - 耐震性

ベル工法では、耐震性に優れたSUSカラーを採用しており、推進管SUSカラー継手部は折角が3度(曲率半径:R=26m)まで水密性が保たれ、水や土砂が流入しません。

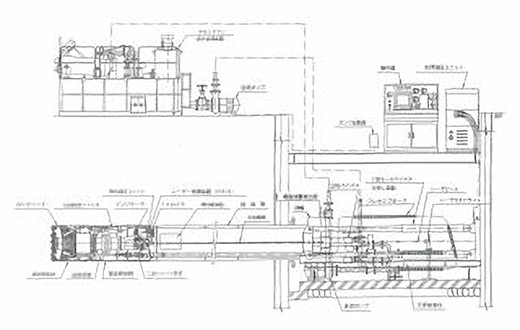

ベル工法V型システム図

ベル工法VC型システム図

ベル工法施工状況写真

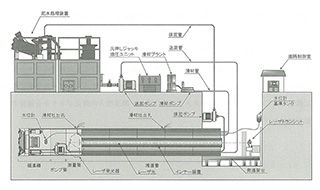

ミクロ工法

概要

ミクロ工法は、平成8年の開発以来、都市基盤整備に必要不可欠な工法として、数多くの実績を積み、旧来からの泥水方式二工程式の30R型に加え、小型立坑での発進・到達が可能な泥水方式一工程式のNA型により、小口径長距離・急曲線の需要にも対応可能である。

特長

- 長距離推進(1スパン300m)が可能

- 曲線推進(曲率半径30m以上)を実現

- 曲線造成のため地盤改良はほとんど不要

- 高精度な推進施工(無制限の土被りに対応)

- 耐震性に優れた管路構築

- 広範囲な土質に対応

- 環境に優しい工法

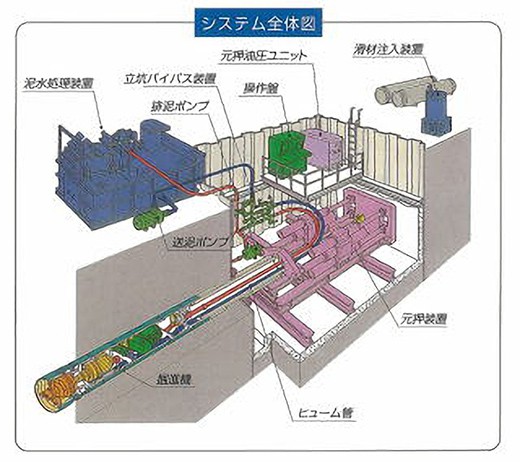

NA型全体システム図

30R型全体システム図

ミクロ工法施工状況写真

スピーダー工法

概要

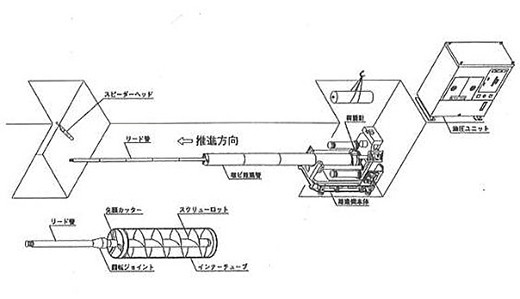

スピーダー工法は、仮管併用二工程方式を基本としており、一工程目が仮管圧入方式で二工程目がオーガー掘削方式となる。

一工程目で先導体(スピーダーヘッド)最前部に装着された高輝度発光ダイオードをセオドライドにて計測しながら、斜切りヘッドによる土質アンバランス方式にて方向修正を行い、鋼製の仮管(リード管)を到達立坑まで圧入推進する。

二工程目は仮管(リード管)を案内として、推進ジャッキにより推進力伝達ロッド(スクリュー)に推進力を負荷し、先端抵抗力を負担、低耐荷力管には土の管外面抵抗のみを負担させ、拡大カッターヘッドを用いて掘削を行い、スクリューコンベアにより発進立坑に排土しつつ、低耐荷力管を推進し埋設する方式である。

特長

- 地盤が複雑であっても、適応範囲の広い工法である。

- 方向修正が簡単であり、管渠遍位の確認がしやすく、施工精度がよい。

- 小さな立坑から、発進可能。

- 無振動・低騒音である。

- 現場が狭くても、機械がコンパクトである為施工が可能である。

スピーダー工法施工状況写真

ホリゾンガー工法

概要

ホリゾンガー工法は、高耐荷力方式・オーガ方式一工程式に分類される工法である。各種掘削ヘッドにより軟弱地盤から軟岩層まで施工可能である。管種別では、ヒューム管、鋼管、ダクタイル管、FRPM管、陶管など各種の管種についての実績があり、下水道以外にも水道管、電力、通信線用埋設管、ガス管、農業用排水管、パイプルーフ工法などに用いられている。

特長

- 幅広い適用土質

・オーガ方式のため、粘性土、砂質土等の他、硬質土、礫質土まで施工可能。

・豊富なアタッチメント類が整備され、施工条件に合わせて最適なツールスを選択し施工に当たることができる。

・カッタヘッドの回転速度は無段変速で制御可能であるため、地盤に合わせて効率よく推進作業を行うことができる。 - 小さな到達立坑

・既設マンホールでの分割回収が可能であり、到達立坑寸法が小さい。

・到達立坑では先導管とヘッド周りのみを回収し、その他の回収作業は全て発進立坑側で行われる。そのため到達坑の開閉回数が少なくなり、作業の安全性も高く経済的である。 - 無公害

・施工時の騒音・振動は非常に少なく、商用電源を使用する場合はもちろん、発電機も防音タイプのものを使用すれば騒音公害は発生しない。 - 高い施工精度

・方向修正装置により、計画線に対するズレを容易に検出し、修正ができる

・施工途中に急激にズレが生じても、一旦正常な位置まで管を引き戻し再施工が可能。

・先導管のターゲットで受光したレーザーポイント(推進位置)は、操作盤のモニタにリアルタイムに表示されるため精度の高い推進が可能。(通常は目視による計測となる。)

ホリゾンガー工法施工状況写真

鋼製ケーシング式立坑築造工

エルモール工法

概要

本工法は、土留めとなる専用ケーシングを地中内に揺動圧入しながら専用掘削機にて内部掘削を行う。

地下水位面以下は水中掘削とし、底部には水中でコンクリートを打設して立坑を構築する。このため、低騒音・無振動・迅速かつ安全な施工が可能である。

特長

- 自走能力を持つため設置・撤去が迅速に行える。

- 立坑機本体から動力を供給するため、多種の機械を現場に設置する必要が無く、占用面積が縮小できる。

- 揺動圧入機と掘削機が一体化しているので揺動・圧入の反力保持を立坑機全体で行うため、強力で安定した作業が可能である。

- 無振動・低騒音である。

- 現場が狭くても、機械がコンパクトである為施工が可能である。

エルモール工法

エルモール工法施工状況写真

二重管ストレーナ工法

概要

二重管ストレーナ工法(単相式)

二重管ロッドを用いて所定深度まで削孔した後、瞬結性薬液に切り替え内管・外管に各々送液し、口元で混合すると同時に地盤に圧送する。

短いゲルタイムで硬化する薬液を使用するため、注入した薬液が広い範囲に拡散することがなく、限定された範囲内で固結し高い注入効果を上げることができる。

二重管ストレーナ工法(複相式)

二重管ロッドを用いて所定深度まで削孔した後、瞬結材によるグラウトパッカ注入を兼ねた一次注入を行い、ロッド周辺のシール及び水みちや粗い地層に薬液を充填し地盤の均質化を図る。

次いで、中結~緩結材による二次注入を同ステップで行い、限定された範囲内で土の構造を破壊することなく土粒子の間隙に注入材を均質に浸透させることによって、より確実な注入効果を上げることができる。

注入方式の特色

※左右にスクロールしてご覧いただけます

| (1)二重管ストレーナ (単相式) |

地盤全域に適用できるが、特に緩い砂層及び粘性土に適する。 | 所定の注入範囲外への拡散を防止し、限定された部分に薬液をとどめることを目的とした短いゲルタイムの注入方式である。 軟弱で複雑な沖積地盤では、薬液の拡散を防止しつつ、密実にむら無く注入させる事により、より効果的な注入が可能となる。このため、締り具合の弱い地盤や土被りの浅い箇所での注入に適するが、よく締った砂地盤等では、浸透性に限界がある。 混合方式は、2ショット。 |

|---|---|---|

| (2)二重管ストレーナ (複相式) |

地盤全域に適用できる。特に中位~良く締った砂層や比較的粘性土を含む砂層等に適する。 | この方式は短いゲルタイムで薬液の拡散を防止する一方、長いゲルタイムの薬液で地盤のより小さな間隙に浸透させるのを目的としたものである。 比較的よく締った地盤や粘性土を多く含む砂質地盤では、短いゲルタイムを使用した注入では効果にむらが生じるケースもあり、このような場合には、中~長いゲルタイムと短いゲルタイムとの組合せの注入がより効果的な注入が出来る。 混合方式は、1.5・2ショットのいずれでも良いが、一般には短いゲルタイムを2ショット、長いゲルタイムを1.5ショットで行っている。 |

| (3)ダブルパッカ | 砂質系地盤全域に適する。 | この方式は長いゲルタイムの薬液を小さな注入速度でゆっくり注入することにより、より均質な改良を可能とする。 (1)・(2)の方式に比較して、注入工費が割高で工期が長くなる問題はあるが、低い圧力で注入可能であることから、重要構造物の直下や埋設物に非常に近接した位置での注入では、最もそれらに対する影響を少なく施工できる。 混合方式は、1ショットが普通。 |

注入機器配置図

二重管ストレーナ工法(単相式)

二重管ストレーナ工法(複相式)

二重管ストレーナ工法施工状況写真